Adresse:

Nr. 233-3 Yangchenghu Road, Industriepark Xixiashu, Bezirk Xinbei, Stadt Changzhou, Provinz Jiangsu

Das Reiben ist ein entscheidender Vorgang bei der maschinellen Bearbeitung, bei dem ein Werkzeug namens Reibahle verwendet wird, um die Größe, das Finish und die Toleranz eines vorhandenen Lochs zu verbessern. Um optimale Ergebnisse zu erzielen, ist es wichtig, die richtigen Geschwindigkeiten und Vorschübe beim Reiben auszuwählen. Diese Parameter spielen eine wichtige Rolle bei der Verlängerung der Werkzeugstandzeit, der Vermeidung von Werkzeugverschleiß und der Gewährleistung hochwertiger Oberflächen. In diesem ausführlichen Leitfaden gehen wir detailliert auf die Geschwindigkeiten und Vorschübe von Reibahlen ein und behandeln die Faktoren, die sie beeinflussen, die besten Vorgehensweisen für deren Einstellung und wie sie sich auf die Bearbeitungsleistung auswirken.

1. Reibahlen verstehen

Bevor wir uns mit Geschwindigkeiten und Vorschüben befassen, wollen wir zunächst verstehen, was Reibahlen sind und wie sie funktionieren. Reibahlen sind rotierende Schneidwerkzeuge, mit denen vorgebohrte Löcher präzise vergrößert und fertiggestellt werden können. Im Gegensatz zu Bohrern, die darauf ausgelegt sind, eine erhebliche Menge Material zu entfernen, werden Reibahlen verwendet, um Löcher genau auf ihre Abmessungen abzustimmen und die Oberflächengüte zu verbessern.

Es gibt verschiedene Arten von Reibahlen, darunter:

Gerade Reibahlen: Diese werden häufig zum Vergrößern und Fertigstellen von Löchern mit geraden Kanten verwendet.

Konische Reibahlen: Werden zum Erstellen konischer Löcher verwendet.

Hartmetall-Reibahlen: Bekannt für ihre Härte und ihre Fähigkeit, hohen Temperaturen standzuhalten, wodurch sie sich ideal für zähe Materialien eignen.

Jede dieser Reibahlen erfordert bestimmte Geschwindigkeiten und Vorschübe, um ihre Leistung zu maximieren.

2. Faktoren, die die Geschwindigkeiten und Vorschübe der Reibahle beeinflussen

Die Geschwindigkeiten und Vorschübe der Reibahlen werden von mehreren Faktoren beeinflusst, darunter:

Materialtyp: Unterschiedliche Materialien erfordern unterschiedliche Schnittgeschwindigkeiten, um Effizienz zu gewährleisten und Werkzeugverschleiß zu verhindern. Härtere Materialien wie Stahl und Titan erfordern typischerweise langsamere Schnittgeschwindigkeiten als weichere Materialien wie Aluminium oder Messing.

Reibahlenmaterial: Das Material der Reibahle selbst (Schnellarbeitsstahl, Hartmetall usw.) bestimmt den Schnittgeschwindigkeitsbereich. Beispielsweise können Reibahlen aus Hartmetall im Vergleich zu Reibahlen aus Schnellarbeitsstahl höheren Drehzahlen standhalten.

Lochgröße und -tiefe: Die Größe und Tiefe des zu reibenden Lochs wirken sich auf die Menge des abzutragenden Materials aus, was sich wiederum auf die erforderlichen Geschwindigkeiten und Vorschübe auswirkt.

Maschinensteifigkeit: Eine steifere Maschine ermöglicht höhere Geschwindigkeiten und Vorschübe ohne Einbußen bei der Werkzeuglebensdauer oder -qualität.

Kühlmittelverbrauch: Der Einsatz von Kühlmittel reduziert die Wärmeentwicklung und ermöglicht so höhere Geschwindigkeiten und Vorschübe bei gleichzeitiger Verbesserung der Oberflächengüte und Verlängerung der Werkzeuglebensdauer.

3. Geschwindigkeiten: So berechnen Sie die richtige Schnittgeschwindigkeit

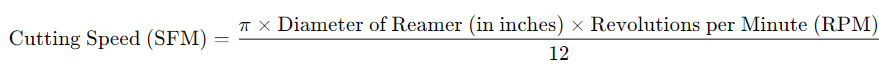

Unter Schnittgeschwindigkeit oder Oberflächengeschwindigkeit versteht man die Geschwindigkeit, mit der sich die Schneidkante der Reibahle über das Werkstück bewegt. Sie wird typischerweise in Oberflächenfuß pro Minute (SFM) oder Metern pro Minute (m/min) gemessen. Um die richtige Schnittgeschwindigkeit für eine Reibahle zu berechnen, verwenden Sie die folgende Formel:

Alternativ können Sie ein Schnittgeschwindigkeitsdiagramm für verschiedene Materialien verwenden, das empfohlene Oberflächengeschwindigkeiten basierend auf dem zu bearbeitenden Material und dem Reibahlentyp enthält.

Hier sind allgemeine Richtlinien für Schnittgeschwindigkeiten für verschiedene Materialien:

Aluminium: 300–600 SFM

Messing: 100–200 SFM

Kohlenstoffstahl: 50–150 SFM

Edelstahl: 30–100 SFM

Titan: 10–50 SFM

4. Vorschübe: So ermitteln Sie die richtige Vorschubgeschwindigkeit

Unter Vorschub versteht man die Geschwindigkeit, mit der die Reibahle in das Werkstück vordringt. Sie wird typischerweise in Zoll pro Minute (IPM) oder Millimeter pro Minute (mm/min) gemessen. Die Vorschubgeschwindigkeit ist ein entscheidender Faktor bei der Bestimmung, wie viel Material die Reibahle pro Durchgang entfernt, und spielt eine entscheidende Rolle bei der Bestimmung der Oberflächengüte und der Werkzeuglebensdauer.

Der empfohlene Vorschub beim Reiben ist im Allgemeinen niedriger als beim Bohren, da es sich beim Reiben um einen Endbearbeitungsvorgang handelt. Die Vorschubgeschwindigkeit sollte auch den Typ der Reibahle, die Lochgröße, das Material und die Schnittgeschwindigkeit berücksichtigen.

Eine gängige Formel zur Berechnung der Vorschubgeschwindigkeit lautet:

Feed-Rate (IPM) = Vorschub pro Zahn (IPT) × Anzahl der Zähne × U/min

Wo:

Vorschub pro Zahn (IPT): Die Materialmenge, die jeder Zahn der Reibahle bei jeder Umdrehung abträgt. Dies variiert je nach Material, Werkzeugtyp und Schnittbedingungen.

Anzahl der Zähne: Die Anzahl der Schneidkanten der Reibahle.

5. Optimierung der Reibparameter

Durch die Optimierung von Reibahlengeschwindigkeiten und -vorschüben kann die Gesamteffizienz der Bearbeitung verbessert, Kosten gesenkt und die Werkzeuglebensdauer verlängert werden. Hier sind einige wichtige Überlegungen zur Optimierung von Reibvorgängen:

5.1. Oberflächenbeschaffenheit

Langsame Vorschübe führen im Allgemeinen zu einer feineren Oberflächengüte, während schnellere Vorschübe zwar zu einer raueren Oberfläche führen, aber einen schnelleren Materialabtrag ermöglichen.

Eine glattere Oberflächenbeschaffenheit ist besonders wichtig für Anwendungen, bei denen hohe Präzision erforderlich ist, beispielsweise in der Luft- und Raumfahrt- oder Automobilindustrie.

5.2. Werkzeugverschleiß und Lebensdauer

Hohe Schnittgeschwindigkeiten können zu einer übermäßigen Wärmeentwicklung und damit zu einem vorzeitigen Werkzeugverschleiß führen.

Optimierte Vorschübe sorgen dafür, dass die Schneidkanten nicht überlastet werden, was die Standzeit des Werkzeugs verlängern kann.

Um eine Überlastung der Reibahle, insbesondere bei der Bearbeitung zäher Materialien, zu vermeiden, ist eine regelmäßige Überwachung und Anpassung von Drehzahlen und Vorschüben erforderlich.

5.3. Spanentfernung

Eine ordnungsgemäße Vorschubgeschwindigkeit trägt zur effizienten Spanabfuhr bei. Wenn der Vorschub zu langsam ist, werden die Späne möglicherweise nicht effektiv abgeführt, was zu einer Spänestauung führt, die sowohl das Werkzeug als auch das Werkstück beschädigen kann.

Höhere Vorschubgeschwindigkeiten erzeugen größere Späne, die effizient aus der Bohrung abgeführt werden müssen, um eine Beeinträchtigung des Schneidvorgangs zu vermeiden.

6. Best Practices für Reibahlengeschwindigkeiten und -vorschübe

Um eine optimale Reibleistung sicherzustellen, finden Sie hier einige Best Practices:

Kühlmittel verwenden: Die richtige Verwendung von Kühlmittel kann die Lebensdauer des Werkzeugs verlängern und eine übermäßige Hitzeentwicklung verhindern.

Beginnen Sie mit konservativen Einstellungen: Wenn Sie unsicher sind, beginnen Sie mit niedrigeren Geschwindigkeiten und Vorschüben und erhöhen Sie diese schrittweise, während Sie den Werkzeugverschleiß und die Oberflächengüte überwachen.

Verwenden Sie hochwertige Reibahlen: Wählen Sie den richtigen Reibahlentyp für die jeweilige Aufgabe, sei es Hartmetall für harte Materialien oder Schnellarbeitsstahl für den allgemeinen Gebrauch.

Überwachen Sie die Spanbildung: Beobachten Sie die Spanbildung während des Reibvorgangs. Idealerweise sollten sie klein und gleichmäßig geformt sein. Große, zähe Späne können auf ein Problem mit der Vorschubgeschwindigkeit oder der Schnittgeschwindigkeit hinweisen.

Überprüfen Sie die Steifigkeit der Maschine: Stellen Sie sicher, dass die Maschinenaufstellung stabil und vibrationsfrei ist, da dies die Genauigkeit des Reibens beeinträchtigen und zu vorzeitigem Werkzeugverschleiß führen kann.

7. Häufige Fehler, die es zu vermeiden gilt

Zu hohe Vorschubgeschwindigkeit: Die Verwendung einer zu hohen Vorschubgeschwindigkeit kann zu übermäßigem Verschleiß an der Reibahle führen und die Lochqualität beeinträchtigen.

Materialhärte außer Acht lassen: Materialien mit höherer Härte erfordern langsamere Schnittgeschwindigkeiten und Vorschübe. Die Verwendung von Standardeinstellungen kann zu einer schlechten Leistung führen.

Keine Überwachung des Werkzeugverschleißes: Wenn der Werkzeugverschleiß nicht verfolgt wird, kann dies zu schlechter Oberflächengüte und Maßungenauigkeiten führen. Überprüfen Sie stets, ob Anzeichen von Abnutzung vorliegen, z. B. stumpfe Schneidkanten oder abgebrochene Spitzen.

Unzureichende Spanabfuhr: Wenn die Späne nicht ordnungsgemäß entfernt werden, können sie sich in der Bohrung festsetzen und sowohl die Reibahle als auch das Werkstück beschädigen.

8. Fazit

Reibahlengeschwindigkeiten und -vorschübe sind kritische Parameter, die sich auf die Bearbeitungseffizienz, die Werkzeuglebensdauer und die Qualität des Endprodukts auswirken. Durch das Verständnis der Faktoren, die diese Parameter beeinflussen, und durch die Befolgung bewährter Verfahren können Maschinenbauer bei Reibvorgängen hervorragende Ergebnisse erzielen. Durch sorgfältige Berücksichtigung der Materialtypen, Reibahlenspezifikationen und Maschinenfunktionen ist es möglich, Reibvorgänge sowohl für hochwertige Oberflächen als auch für maximale Werkzeuglebensdauer zu optimieren.